Maintenance F-16 – mise en œuvre - Maintenance préventive

À côté de la maintenance corrective, dite de premier échelon, il existe une maintenance deuxième échelon, préventive, des diverses composantes de l’avion.

Maintenance Avion

Toutes les trois cents heures de vol, le F-16 est conduit à la Maintenance pour y subir une phase d’inspection qui l'immobilisera un mois environ. La vérification des systèmes de l’avion nécessite de coordonner le travail de nombreuses sections et s’inscrit dans un calendrier très précis afin de permettre le retour en service opérationnel de l'appareil dans les délais prévus. Tout retard a, en effet, des répercussions sur le programme d’inspection des avions suivants et sur le planning des vols.

|

|

|

Le flight Inspection de la Maintenance Avion comprend trois grandes sections :

- la section Hydraulics intervient sur le train d’atterrissage. Après démontage, certaines pièces sont envoyées à la section Peinture afin d’y être décapées. Elles passent ensuite une inspection à la section NDI avant de revenir à la Peinture et d’être remontées sur l’avion. La corrosion du train d’atterrissage est l’objet d’une importante attention. La section inspecte également les réservoirs et canalisations hydrauliques. Elle dispose aussi du matériel nécessaire pour cintrer et former certains tuyaux hydrauliques conformément aux prescriptions du constructeur.

- la section Électricité se charge des inspections sur les systèmes électriques et les 26 kilomètres de câbles qui parcourent les entrailles de l’avion. Elle peut apporter des modifications à ces systèmes si des problèmes ont été détectés dans la communauté F-16 et nécessitent une adaptation sur les appareils de la Composante Air. Dans son domaine de compétences, elle peut aussi être amenée à installer de nouveaux systèmes car le F-16 est un appareil en constante évolution qui subit encore régulièrement des modifications et mises à jour de ses systèmes.

- la section Tôlerie fait partie des sections auxquelles il est régulièrement fait appel, que ce soit à la Maintenance, à l’Intervention ou sur la ligne. Après 40 ans d’utilisation, le F-16 accuse évidemment son âge et il n’est pas rare que l’une ou l’autre vis de fixation d’un panneau de visite se montre récalcitrante. La section se rend alors en ligne ou en atelier pour régler le problème. Ce travail, relativement fréquent, demande une grande précision car il faut éviter d’endommager le panneau ou d'évaser les trous des vis, ce qui pourrait rendre l’avion indisponible. La section traite également les problèmes de corrosion.

En plus du travail sur avion, la section Tôlerie est au service des infrastructures de la base et réalise parfois des travaux qui sortent vraiment de l’ordinaire. La remise en état du F-84F endommagé par un camion sur le rond-point qui jouxte la base est un bel exemple du savoir-faire de cette équipe de jeunes techniciens hautement motivés.

|

|

|

Lorsqu’un F-16 arrive en phase d’inspection, ses bidons ont déjà été déposés et il a subi un nettoyage haute pression. L’avion doit ensuite être sécurisé. Son réservoir d’hydrazine est purgé et déposé. Puis, l'appareil est dirigé vers l’un des trois docks de maintenance. Différents fusibles et systèmes sont désactivés et l’appareil reçoit des mousses de protection à divers endroits pour la sécurité du personnel technique.

Le moteur est lui aussi déposé, de même que le canon, le siège éjectable et la verrière. Ces différents éléments subiront les inspections nécessaires respectivement à l’Engine shop, à la section AME-Gun et à la section Egress.

L’inspection de l’avion peut à présent commencer. À l’inspection commune des 300 heures s’ajoutent les travaux et inspections intermédiaires propres à chaque avion. L’appareil est préparé pour les inspections NDI. Ses réservoirs de carburant sont entièrement vidangés et décapés et certaines pièces à inspecter sont confiées à la section NDI.

|

|

|

Pendant ce temps, le travail se poursuit sur les systèmes hydrauliques, l’ECS (1) , les systèmes de secours, le système carburant, la structure de l’avion, les commandes de vol, le système de démarrage, etc. Les pièces qui ont atteint leur date limite d’utilisation sont remplacées et les modifications éventuelles sur l’appareil sont effectuées. Le flight Avionics procède lui aussi à ses inspections sur l’électronique embarquée.

À l’issue de toutes ces opérations, le siège, la verrière, le canon et le moteur sont remis en place et l’avion est sorti pour un ‘run up’. Si tout est en ordre, il est renvoyé à la Ligne où il effectuera son Operational Check Flight (vol de vérification) avant d’être déclaré opérationnel.

Une phase 300 heures représente 21 jours ouvrables de travail, auxquels il faut encore ajouter les jours nécessaires pour effectuer les travaux annexes propres à l'avion au moment où intervient la phase.

Section NDI

La section NDI (Non Destructive Inspection) procède à des inspections non destructives sur différentes pièces et différents composants de l’avion, à la recherche de fissures ou de dommages. Elle a recours pour cela à différentes techniques :

|

|

|

1. L’inspection par pénétrant

La pièce à inspecter est trempée dans un liquide phosphorescent qui pénètre dans les fissures. Le surplus du produit est ensuite retiré et un révélateur est appliqué. Ce produit a d’importantes capacités d’absorption par capillarité et révèle les fissures en surface sous lumière ultraviolette ou lumière noire ou au microscope.

2. La magnétisation

Cette technique est appliquée sur une pièce préalablement décapée par la section Peinture. Elle consiste à magnétiser la pièce à l’aide d’un électro-aimant. Un liquide contenant de fines particules métalliques phosphorescentes est ensuite pulvérisé. Les fissures apparaissent sous les UV ou la lumière noire. Avant d'être réinstallée, la pièce doit être démagnétisée et renvoyée en peinture.

3. Le courant de Foucault

Cette technique, qui consiste elle aussi à soumettre une pièce à un champ magnétique dont les variations traduiront la présence de fissures, offre l’avantage de ne pas nécessiter de décapage et de pouvoir s’appliquer également aux pièces en aluminium.

4. Les ultrasons

La pièce est ici traversée par des ultrasons et renvoie un signal qui est comparé à celui émis par un ‘calibre’, une pièce métallique qui sert d’étalon.

5. Les rayons X

La base de Florennes ne dispose pas du matériel nécessaire pour radiographier des pièces. Ces inspections sont effectuées par du personnel spécialisé basé à Peutie qui opère dans ses installations ou est envoyé sur les bases.

Sur base, la section travaille depuis ses locaux mais peut également se déplacer à la Maintenance ou sur la ligne pour y effectuer ses inspections. Très sollicitée, elle est un maillon essentiel de la sécurité aérienne.

Engine shop

Tout comme c’est le cas pour les autres systèmes de l’avion, la maintenance du réacteur du F-16 suit un calendrier précis. Le suivi s’effectue suivant trois compteurs différents :

- les heures de vol ;

- l’EOT (Engine Operating Time) qui correspond au temps de fonctionnement du moteur, environ 1,5 fois plus élevé que le nombre d’heures de vol ;

- les cycles, calculés sur la base des accélérations/décélérations du moteur. On estime, en moyenne, à 2,2 le nombre de cycles par heure de vol.

|

|

|

Toutes les 50 heures de vol, les parties avant et arrière du moteur subissent une boroscopie pratiquée directement sur l'avion. Lorsque le compteur atteint les 200 heures, le moteur est déposé et envoyé à l’Engine shop. Une inspection boroscopique plus approfondie des compresseurs et des turbines est alors réalisée et les pièces qui ont atteint la limite de leur durée de vie sont remplacées par des pièces neuves et renvoyées en usine où elles seront reconditionnées. Les pièces endommagées qui sortent des niveaux de tolérance prévus sont également remplacées.

|

|

|

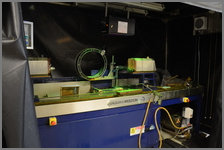

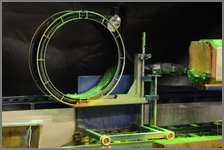

L’Engine shop dispose de trois docks de montage/démontage et d’un dock DMR (Dock Module Repair) où s’effectuent les opérations prévues par la documentation technique du constructeur sur les six modules qui composent le F100 PW220E. Les éléments qui nécessitent des interventions plus complexes non réalisables sur base sont envoyés en usine. Lorsque le moteur est prêt, il est conduit au banc d’essai.

Banc d’essai moteur

Amené sur son chariot de transport, le moteur est d’abord posé sur un chariot de transfert afin d’être préparé. Ensuite, il est fixé sur le châssis de test.

La phase de test permet d’effectuer toute une série de mesures pneumatiques, hydrauliques et électriques, de vérifier qu’il n’y a pas de fuites et de valider le fonctionnement du moteur conformément aux prescriptions du constructeur.

|

|

|

La salle de test est suffisamment vaste pour accueillir et tester un moteur directement sur avion, mais le plus souvent, le moteur est déposé. Cela nécessite quelques aménagements comme la connexion à un démarreur pneumatique à la place du JFS (2) de l’avion et à une alimentation en carburant. Un système d’extinction au CO² est également installé pour faire face à tout incendie éventuel. Et pour éviter toute dépression d’air provoquée par la succion du réacteur, la salle est équipée de grilles d’aération d'une capacité suffisante pour permettre au F100 d’engouffrer les 84 m³ d’air par seconde dont il a besoin lorsqu’il fonctionne en postcombustion.

|

|

|

Si le moteur est en parfaite condition, il est renvoyé à l’Intervention afin d’être réavionné. Si en revanche des problèmes subsistent, il repassera par l’Engine shop avant de revenir pour un nouveau test.

(1) ECS : Environmental Control System

(2) JFS : Jet Fuel Starter

Texte et photos: Vincent Pécriaux